Der Drehrohrotor wird häufig zum Trocknen von Kalkstein eingesetzt. Nach dem Abbau enthält Kalkstein üblicherweise einen gewissen Feuchtigkeitsanteil. Bei direkter Verwendung kann dies die anschließende Verarbeitungseffizienz und Produktqualität beeinträchtigen.

Da Kalkstein ein wichtiger Rohstoff zur Herstellung von Zement, Branntkalkpulver und anderen Baustoffen ist, werden Drehtrockner in großem Umfang für seinen Trocknungsprozess eingesetzt. Wie trocknet also der Drehtrockner Kalkstein?

Kalksteintrocknungsprozess mit einem Drehtrockner

Zuführung und Förderung

Kalkstein wird zunächst per Förderband zur Einfüllöffnung des Drehtrockners transportiert. Um eine gleichmäßige Zuführung zu gewährleisten, ist das Zufuhrrohr in der Regel etwas steiler als der natürliche Ruhewinkel des Kalksteins eingestellt, sodass dieser kontinuierlich in die Trommel eintritt und sich vorwärts bewegt.

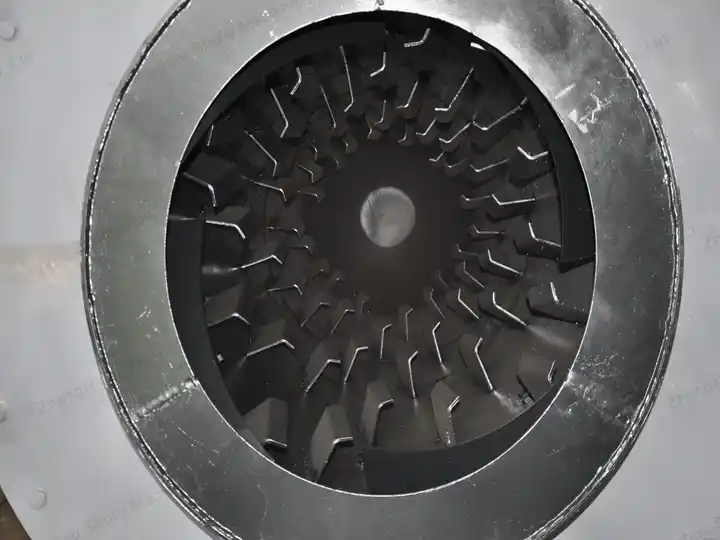

Trocknung im Trommelinneren

Die Drehstrommel ist leicht geneigt und rotiert langsam. Durch die Rotation und die innenseitigen Schaufeln fällt und vermischt sich der Kalkstein ständig. Während der Trocknung wird Wärme entweder durch direkte heiße Luftströmung oder durch die erhitzte Trommelwand an den Kalkstein übertragen, wodurch die Oberflächenfeuchte schnell verdampft.

Wärmeaustausch mit heißer Luft

Die heiße Luft im Trockner steht in vollem Kontakt mit dem umherwirbelnden Kalkstein und nimmt die Feuchtigkeit auf. Durch Anpassung der Trommelgeschwindigkeit, Neigung und der Temperatur der heißen Luft können unterschiedliche Kapazitäten und Trocknungsgrade erreicht werden.

Entladung nach der Trocknung

Nach einer vorgegebenen Zeit des Umwälzens und Erhitzens erreicht der Kalkstein den erforderlichen Feuchtigkeitsgehalt und wird am Ende der Trommel reibungslos aus der Auslassöffnung entladen.

Allgemeine Standards für die Kalksteintrocknung

Feuchtigkeitsgehalt

- Zufuhrfeuchte: in der Regel 10–25%, bei einigen Grubenrohstoffen bis zu 30%.

- Auslauffeuchte: üblicherweise auf 1–3% geregelt; für Zementwerke oder Branntkalkpulverproduktion strenger ≤1%.

Anforderungen an die Partikelgröße

- Rohmaterialgröße: ≤30 mm ist üblich; größere Stücke müssen vorgemahlen werden.

- Auslaufgröße: behält die ursprüngliche Korngröße bei; in der Regel ist kein zusätzlicher Brechvorgang erforderlich.

Temperaturkontrolle

- Einlasstemperatur der heißen Luft: 150–400℃ (abhängig von Zuführfeuchte und Trommelgröße).

- Auslauftemperatur: 60–100℃, um Wiederaufnahme von Feuchtigkeit oder thermische Risse zu vermeiden.

Betriebsparameter

- Trommelneigung: 2–5°.

- Trommeldrehzahl: 1–5 U/min.

- Verweilzeit des Materials: 15–45 Minuten, abhängig von Trommellänge und Durchmesser.

Umweltstandards

- Die Abluft muss mit einem Staubabscheider behandelt werden, um Staubemissionen ≤30 mg/m³ sicherzustellen (entsprechend den meisten nationalen Umweltschutzvorschriften).

Trocknungsgleichmäßigkeit

- Abweichung der Auslauffeuchte ≤±0,5%.

Energieverbrauch

- Gesamtenergieverbrauch: 0,4–0,8 GJ/Tonne Kalkstein, geringer bei Systemen mit Abwärmerückgewinnung.

Modellanzeige

| Modell (mm) | Drehzahl (U/min) | Anfangstemperatur | Leistung (kw) | Kapazität (t/h) | Gewicht (t) |

| SL600*6000 | 3-8 | ≤700 | 3 | 0.5-1.5 | 2.9 |

| SL800*8000 | 3-8 | ≤700 | 4 | 0.8-2.0 | 3.5 |

| SL800*10000 | 3-8 | ≤700 | 4 | 0.8-2.5 | 4.5 |

| SL1000*10000 | 3-8 | ≤700 | 5.5 | 1.0-3.5 | 5.6 |

| SL1200*12000 | 3-8 | ≤700 | 7.5 | 1.8-5 | 14.5 |

| SL1200*12000 | 3-8 | ≤700 | 11 | 2-6 | 14.8 |

| SL1500*12000 | 2-6 | ≤800 | 15 | 3.5-9 | 17.8 |

| SL1800*12000 | 2-6 | ≤800 | 18 | 5-12 | 25 |

| SL2200*12000 | 1.5-6 | ≤800 | 18.5 | 6-15 | 33 |

| SL2200*18000 | 1.5-6 | ≤800 | 22 | 10-18 | 53.8 |

| SL2200*20000 | 1.5-6 | ≤800 | 30 | 12-20 | 56 |

| SL2400*20000 | 1.5-5 | ≤800 | 37 | 18-30 | 60 |

| SL3000*20000 | 1.5-5 | ≤800 | 55 | 25-35 | 78 |

| SL3000*25000 | 1.5-5 | ≤800 | 75 | 32-40 | 104.9 |

Wenn Sie mehr über die Kalksteintrocknung erfahren möchten, kontaktieren Sie mich bitte über den Pop-up-Chat.