當我們使用烘乾機時,有時會遇到乾燥不均勻的問題,那麼有哪些因素會導致乾燥效果不佳?接下來,我將列出一些常見的乾燥不均勻的原因。

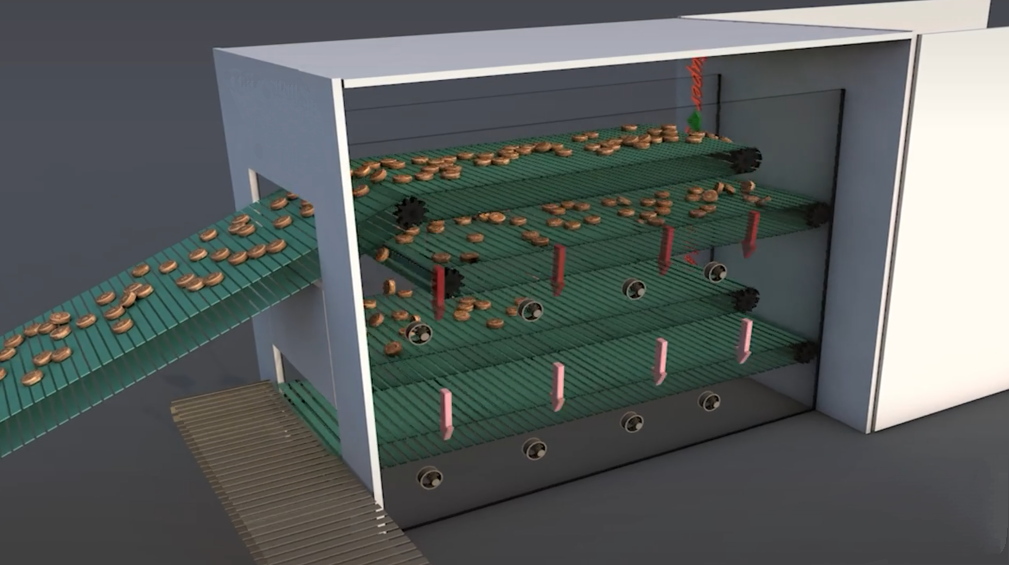

- 設備類型不當: 首先,我們需要考慮設備類型是否不適用。在選擇干燥機時,需要根據我們的實際需求來選擇。以胡椒乾燥為例,網帶式干燥機更適合具有大量產品、連續喂入與排出之製造商使用;乾燥室更適合一些小型作坊,材料以批次在靜態狀態下乾燥,能更好地保證乾燥品質。當設備選型不當時,產能跟不上,亦會導致乾燥不均勻。

- 去濕系統故障: 去濕是乾燥過程中的一個非常重要的階段。在乾燥的每一個階段,濕度都不同。如果濕度控制不佳,或濕度未及時排出,材料的顏色會變深,從而影響乾燥品質。

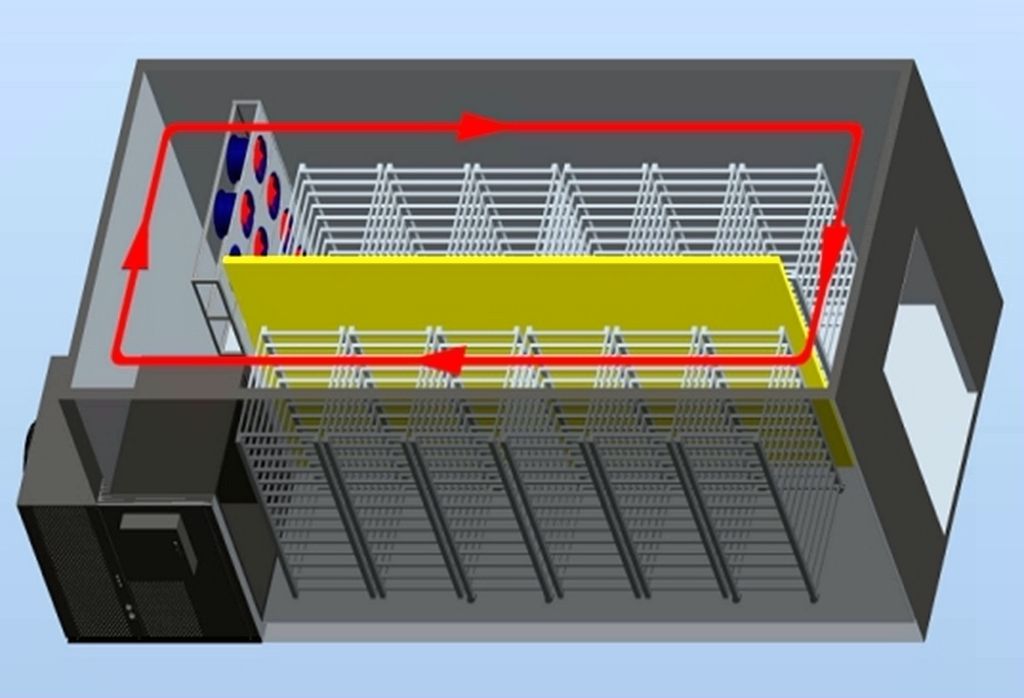

- 熱風循環失敗: 熱風循環過程是排除水分的過程,因此當熱風循環系統出問題時,某些角落可能無法乾燥,導致乾燥不均勻。

- 風口位置不合理: 材料乾燥通常採用對流形式,風口的位置應依材料性質來確定。一般有上風口和下風口、進風口與出風口兩個。若材料本身含水量高且乾燥時間較長,可根據實際情況增加輔助風口。同時,風量與風速應根據乾燥室尺寸與材料性質來確定,判定依據是合理的測試與實際經驗。

- 循環風道設計不合理: 風道設計在材料乾燥效果中也扮演著非常重要的角色。如果循環風道設計不合理,容易出現紊流,且材料本身存在一定差異,容易造成乾燥不均勻。整個風道的風速應盡量均勻,避免供風死角。風通過材料前後必須存在溫差,這是無法避免的。因此,需要盡量減少溫差。其一是增大風量,其二是減少送風方向的距離。風扇的送風可設為正反模式、正反循環切換。

此外,還有一些情況可能導致乾燥不均勻,例如門封不符合標準,會導致靠近門的材料乾燥效果差。如果設備長時間運行或使用頻率過高,風道會堵塞,從而使風量與風速無法達到預定目標,影響材料整體乾燥的一致性。對於糖分含量較高的材料,應採用分段乾燥的方法,如藍莓、葡萄、番茄等。對於水分含量較高的材料,需防止乾燥時間過短,造成只乾到表面,乾燥完成後出現水分回潮現象。