Pengering putar sering digunakan untuk mengeringkan batu kapur. Selepas perlombongan, batu kapur biasanya mengandungi jumlah kelembapan tertentu. Jika digunakan terus, ia boleh menjejaskan kecekapan pemprosesan selanjutnya dan kualiti produk.

Memandangkan batu kapur adalah bahan mentah penting untuk menghasilkan simen, serbuk kapur, dan bahan binaan lain, pengering putar banyak digunakan untuk proses pengeringannya. Jadi, bagaimana pengering putar mengendalikan pengeringan batu kapur?

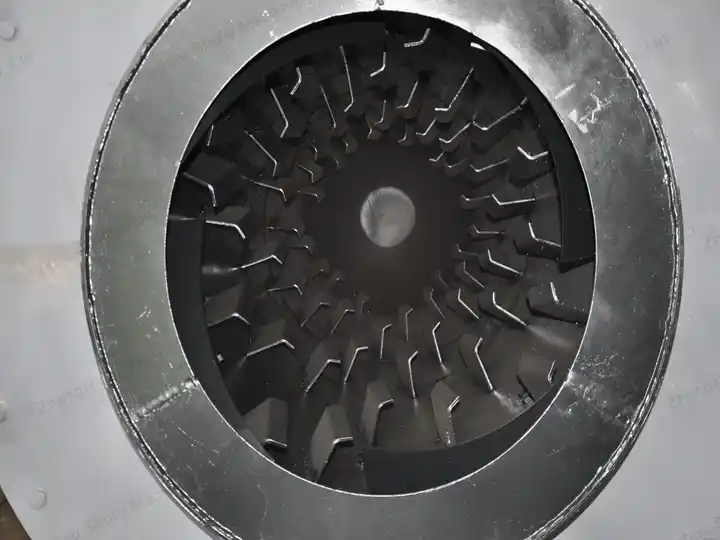

Proses pengeringan batu kapur dengan pengering putar a pengering putar

Penjagaan dan penghantaran

Batu kapur pertama-diberikan kepada pintu masuk feed pengering putar oleh sebuah pengangkut. Untuk memastikan pengisian lancar, paip umpan biasanya dipasang pada sudut sedikit lebih besar daripada sudut semula jadi kebergantungan batu kapur, membolehkan kemasukan berterusan dan pergerakan ke hadapan di dalam drum.

Pengeringan di dalam drum

Drum berputar sedikit menurun dan berputar perlahan. Di bawah tindakan putaran dan plat pembawa dalaman, batu kapur terus berguling dan bercampur. Semasa pengeringan, haba dipindahkan ke batu kapur sama ada melalui aliran udara panas terus atau melalui dinding drum yang dipanaskan, menyebabkan kelembapan permukaan cepat tersejat.

Pertukaran haba dengan udara panas

Udara panas dalam pengering bersentuhan sepenuhnya dengan batu kapur yang berguling, membawa bersama lembapannya. Dengan melaraskan kelajuan drum, kemiringan, dan suhu udara panas, pelbagai kapasiti dan tahap pengeringan boleh dicapai.

Pembuangan selepas pengeringan

Selepas berguling dan memanaskan untuk tempoh yang ditetapkan, batu kapur mencapai tahap kelembapan yang dikehendaki dan dibuang dengan lancar dari pembukaan di hujung drum.

Garis panduan umum untuk pengeringan batu kapur

Kandungan kelembapan

- Kelembapan umpan: umumnya 10–25%, beberapa bahan mentah lombong sehingga 30%.

- Kelembapan buangan: biasanya dikawal pada 1–3%; untuk kilang simen atau pengeluaran serbuk kapur, ketat ≤1%.

Keperluan saiz partikel

- Saiz bahan mentah: ≤30 mm biasa; kepingan yang lebih besar memerlukan pra-pemecahan.

- Saiz pembuangan: mengekalkan saiz partikel asal; biasanya tidak perlu pemecahan tambahan.

Kawalan suhu

- Suhu masuk udara panas: 150–400℃ (bergantung kepada kelembapan bahan masuk dan saiz drum).

- Suhu pembuangan: 60–100℃ untuk mengelakkan penyerapan kelembapan semula atau retak termal.

Parameter operasi

- Kecondongan drum: 2–5°.

- Kelajuan drum: 1–5 rpm.

- Masa penyimpanan bahan: 15–45 minit, bergantung pada panjang drum dan diameter.

Standard Alam Sekitar

- Gas buang mesti dirawat dengan penapis debu, memastikan emisi debu ≤30 mg/m³ (memenuhi kebanyakan peraturan alam sekitar nasional).

Seragam pengeringan

- Kelembapan sisa buangan deviasi ≤±0.5%.

Penggunaan tenaga

- Penggunaan tenaga keseluruhan: 0.4–0.8 GJ/tan batu kapur, lebih rendah dengan sistem pemulihan haba sisa.

Paparan model

| Model(mm) | Kelajuan Putaran(r/min) | Masa mula-mula suhu | Kuasa(kw) | kapasiti (t/h) | Berat(t) |

| SL600*6000 | 3-8 | ≤700 | 3 | 0.5-1.5 | 2.9 |

| SL800*8000 | 3-8 | ≤700 | 4 | 0.8-2.0 | 3.5 |

| SL800*10000 | 3-8 | ≤700 | 4 | 0.8-2.5 | 4.5 |

| SL1000*10000 | 3-8 | ≤700 | 5.5 | 1.0-3.5 | 5.6 |

| SL1200*12000 | 3-8 | ≤700 | 7.5 | 1.8-5 | 14.5 |

| SL1200*12000 | 3-8 | ≤700 | 11 | 2-6 | 14.8 |

| SL1500*12000 | 2-6 | ≤800 | 15 | 3.5-9 | 17.8 |

| SL1800*12000 | 2-6 | ≤800 | 18 | 5-12 | 25 |

| SL2200*12000 | 1.5-6 | ≤800 | 18.5 | 6-15 | 33 |

| SL2200*18000 | 1.5-6 | ≤800 | 22 | 10-18 | 53.8 |

| SL2200*20000 | 1.5-6 | ≤800 | 30 | 12-20 | 56 |

| SL2400*20000 | 1.5-5 | ≤800 | 37 | 18-30 | 60 |

| SL3000*20000 | 1.5-5 | ≤800 | 55 | 25-35 | 78 |

| SL3000*25000 | 1.5-5 | ≤800 | 75 | 32-40 | 104.9 |

Jika anda ingin mengetahui lebih lanjut mengenai pengeringan batu kapur, sila hubungi saya melalui perbualan pop-up.