材料乾燥の本質は材料内の水分を除去することです。水分除去に影響を与える要因は何ですか?どのようにすれば材料の乾燥をより良く、より均一に行うことができるでしょうか。次に、乾燥過程で乾燥効果に影響を及ぼすいくつかの要因をお伝えします。

温度

温度の主な機能は材料内の水分を蒸発させることです。一般に、熱風の温度が高いほど熱伝達速度と質量移動速度が高く、熱伝達媒体と材料の温度差が大きいほど材料への熱伝達速度が大きくなります。ただし、材料によって適切な乾燥温度は異なるため、以下の理由から温度をむやみに上げることはできません。

- まず、液状で柔らかい原材料の一部は、温度が高すぎるとジュースの膨張により皮が破裂し、乾燥品質に影響を与えることがある。

- 高温・低湿度の状態では、材料が結晶化しやすく、材料内部の乾燥が不十分になる可能性がある。

- 糖分の多い材料については、高温により糖の焦化が発生しやすい。

媒体温度の上昇は、 finished product の品質要件を損なわない原則に基づくべきです。適切な温度を選ぶことで、一方では乾燥効率を向上させ、他方では乾燥後の形状と色を確保できます。

風速

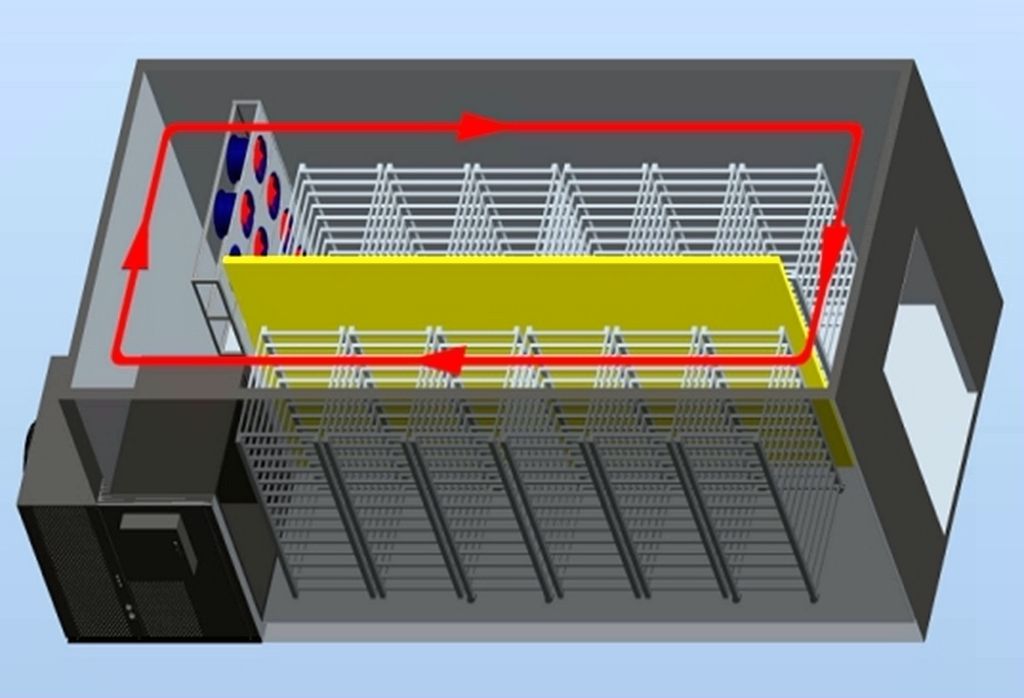

風速の主な効果は、材料へ連続的に熱を伝達し、材料周辺の飽和水蒸気を運び去ることです。熱風の流量は乾燥過程の熱伝達に影響します。一般に、熱風の風速が高いほど乾燥速度は高くなり、特に乾燥の初期段階で顕著です。

熱風循環乾燥機では、適切な風量を確保することで乾燥機内の熱風を完全に循環させることができる。熱風の風速を上げると、熱伝達係数が直接上昇し、乾燥速度が上がる。

風速が上がるにつれて熱風はタイムリーに置換され、熱風の循環を確保する。しかし、乾燥機の一定長さの間、乾燥機内部の熱風の滞留時間は短くなり、熱エネルギーの無駄や熱効率の低下を招く可能性がある。

湿度

乾燥室内の空気の相対湿度が低いほど、水分が材料から流れ出す速度が速くなる。乾燥の初期段階で特に顕著である。飽和に近い湿った空気がさらなる水分を吸収する能力は、乾燥した空気よりもはるかに劣る。飽和湿潤空気は材料から蒸発した水分をこれ以上吸収できなくなる。

材料の構造と特性

これには主に材料の物理的構造、化学組成、形状と大きさ、材料層の厚さ、および内部水分結合の方法が含まれます。材料の構造と性質は異なり、水分との結合の仕方も異なります。同じ条件下で乾燥させた場合、乾燥速度は異なります。

材料の形成は主にストリップ状、ブロック状、薄片状、粉末状など。一般に、薄片状材料の乾燥効率は速く、ブロック状や根茎状は乾燥効率が遅い。材料の形状は材料の配置方法と風洞設計を決定する。

材料の配置と接触

一定の乾燥速度の場合、材料と熱風の接触面積が大きいほど全体的な乾燥効果が良くなる。熱風の方向が材料の蒸発面に垂直であると乾燥速度が最も速く、互いに平行である場合は乾燥速度が最も遅くなる。