Ротационная сушилка часто используется для сушки известняка. После добычи известняк обычно содержит некоторое количество влаги. Если использовать его напрямую, это может повлиять на эффективность последующей переработки и качество продукции.

Поскольку известняк является важным сырьем для производства цемента, известковой муки и других строительных материалов, ротационные сушилки широко применяются в его процессе сушки. Итак, как ротационная сушилка справляется с сушкой известняка?

Процесс сушки известняка в ротационной сушилке

Подача и транспортирование

Известняк сначала подаётся в входной патрубок ротационной сушилки конвейером. Чтобы обеспечить равномерную подачу, подающая труба обычно устанавливается под углом, немного большим естественного угла откоса известняка, что позволяет материалу постоянно поступать и перемещаться вперёд внутри барабана.

Сушка внутри барабана

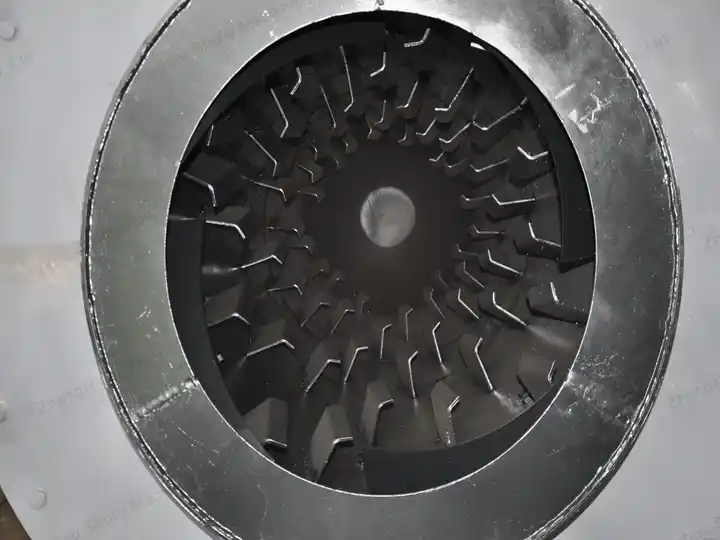

Ротационный барабан слегка наклонён и вращается медленно. Под действием вращения и внутренних подъёмных лопастей известняк постоянно переворачивается и перемешивается. Во время сушки тепло передаётся известняку либо прямым потоком горячего воздуха, либо через нагретую стенку барабана, что вызывает быстрое испарение поверхностной влаги.

Теплообмен с горячим воздухом

Горячий воздух в сушилке полностью контактирует с перемешиваемым известняком, унося влагу. Регулируя скорость барабана, наклон и температуру горячего воздуха, можно получить различные производительности и уровни сушки.

Выгрузка после сушки

После определённого времени перемешивания и нагрева известняк достигает требуемого уровня влажности и плавно выгружается через патрубок на конце барабана.

Общие стандарты сушки известняка

Влажность

- Влажность при подаче: обычно 10–25%, некоторое сырьё из карьеров до 30%.

- Влажность при выгрузке: обычно контролируется на уровне 1–3%; для цементных заводов или производства известковой муки требования строже — ≤1%.

Требования к размеру частиц

- Размер сырья: обычно ≤30 мм; большие куски требуют предварительного дробления.

- Размер при выгрузке: сохраняет исходный размер частиц; обычно дополнительное дробление не требуется.

Контроль температуры

- Температура входящего горячего воздуха: 150–400℃ (в зависимости от влажности подачи и размеров барабана).

- Температура при выгрузке: 60–100℃, чтобы избежать повторного поглощения влаги или термического растрескивания.

Рабочие параметры

- Наклон барабана: 2–5°.

- Скорость барабана: 1–5 об/мин.

- Время пребывания материала: 15–45 минут, в зависимости от длины и диаметра барабана.

Экологические стандарты

- Отработавшие газы должны обрабатываться пылеуловителем, обеспечивая выбросы пыли ≤30 mg/m³ (соответствует большинству национальных экологических норм).

Равномерность сушки

- Отклонение влажности при выгрузке ≤±0.5%.

Энергопотребление

- Общее энергопотребление: 0.4–0.8 ГДж/тонну известняка, ниже при использовании систем утилизации тепла.

Отображение модели

| Модель (мм) | Скорость вращения (об/мин) | Начальная температура | Мощность (кВт) | производительность (т/ч) | Вес (т) |

| СЛ600*6000 | 3-8 | ≤700 | 3 | 0.5-1.5 | 2.9 |

| СЛ800*8000 | 3-8 | ≤700 | 4 | 0.8-2.0 | 3.5 |

| СЛ800*10000 | 3-8 | ≤700 | 4 | 0.8-2.5 | 4.5 |

| СЛ1000*10000 | 3-8 | ≤700 | 5.5 | 1.0-3.5 | 5.6 |

| СЛ1200*12000 | 3-8 | ≤700 | 7.5 | 1.8-5 | 14.5 |

| СЛ1200*12000 | 3-8 | ≤700 | 11 | 2-6 | 14.8 |

| СЛ1500*12000 | 2-6 | ≤800 | 15 | 3.5-9 | 17.8 |

| СЛ1800*12000 | 2-6 | ≤800 | 18 | 5-12 | 25 |

| СЛ2200*12000 | 1.5-6 | ≤800 | 18.5 | 6-15 | 33 |

| СЛ2200*18000 | 1.5-6 | ≤800 | 22 | 10-18 | 53.8 |

| СЛ2200*20000 | 1.5-6 | ≤800 | 30 | 12-20 | 56 |

| СЛ2400*20000 | 1.5-5 | ≤800 | 37 | 18-30 | 60 |

| СЛ3000*20000 | 1.5-5 | ≤800 | 55 | 25-35 | 78 |

| СЛ3000*25000 | 1.5-5 | ≤800 | 75 | 32-40 | 104.9 |

Если вы хотите узнать больше о сушке известняка, пожалуйста, свяжитесь со мной через всплывающий чат.