회전식 건조기는 석회석 건조에 널리 사용됩니다. 채굴 후 석회석은 일반적으로 일정량의 수분을 포함합니다. 이를 바로 사용하면 이후 가공 효율성과 제품 품질에 영향을 줄 수 있습니다.

석회석은 시멘트, 석회 가루 및 기타 건축 자재를 생산하는 중요한 원료이므로 회전식 건조기가 건조 공정에 널리 적용됩니다. 그렇다면 회전식 건조기가 석회석 건조를 어떻게 처리합니까?

석회석 건조 공정으로써의 건조 과정 회전식 건조기

급이 및 이송

석회석은 먼저 컨베이어로 회전 건조기의 공급구로 전달됩니다. 원활한 공급을 보장하기 위해 공급 파이프는 일반적으로 석회석의 자연 경사각보다 약간 큰 각도로 설정되어 드럼 내부로의 연속 진입 및 전진을 가능하게 합니다.

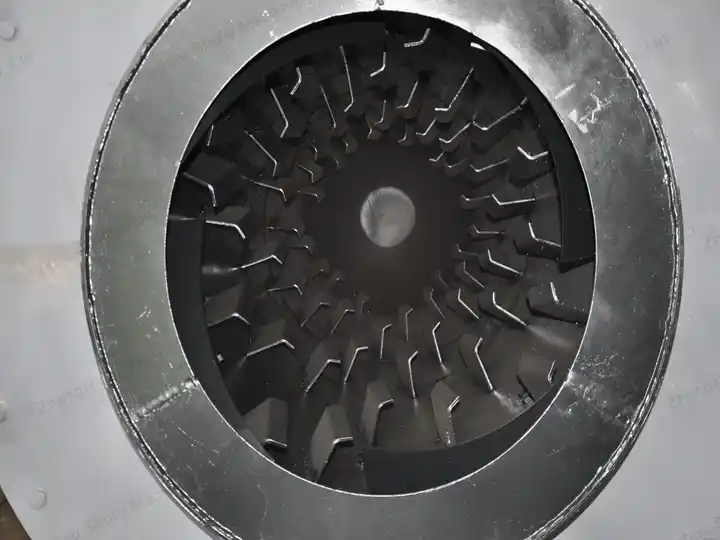

드럼 내부의 건조

회전 드럼은 약간 경사지고 느리게 회전합니다. 회전 및 내부 리프팅 플레이트의 작용으로 석회석이 계속 굴러가고 혼합됩니다. 건조 중에는 직접 열풍 흐름에 의한 열 또는 가열된 드럼 벽을 통해 열이 석회석으로 전달되어 표면 수분이 빨리 증발합니다.

뜨거운 공기와의 열교환

건조기 내부의 열 공기가 석회석을 완전히 접촉하여 수분을 운반합니다. 드럼 속도, 기울기 및 고온 공기 온도를 조정하여 서로 다른 용량과 건조 수준을 얻을 수 있습니다.

건조 후 배출

설정된 기간 동안 교반 및 가열 후 석회석이 필요한 수분 수준에 도달하고 원단의 끝에서 원하 우에 배출됩니다.

석회석 건조를 위한 일반 표준

수분 함량

- 급수 수분: 일반적으로 10–25%, 광산 원재료의 경우 최대 30%까지.

- 배출 수분: 보통 1–3%로 제어; 시멘트 공장이나 석회 가루 생산의 경우 더 엄격한 ≤1%.

입자 크기 요구

- 원재료 크기: 일반적으로 ≤30 mm; 큰 조각은 사전 분쇄 필요.

- 배출 크기: 원래 입자 크기를 유지; 일반적으로 추가 분쇄 필요 없음.

온도 제어

- 뜨거운 공기 흡입 온도: 150–400℃ (공급 수분 및 드럼 크기에 따라 다름).

- 배출 온도: 60–100℃로 수분 재흡수 또는 열 분해 방지.

작동 매개 변수

- 드럼 기울기: 2–5°.

- 드럼 속도: 1–5 rpm.

- 재료 보존 시간: 드럼 길이와 직경에 따라 15–45분.

환경 표준

- 배기가스는 분진집진기로 처리되어 분진 배출이 ≤30 mg/m³를 보장합니다(대부분의 국가 환경 규정 충족).

건조 균일성

- 배수 수분 편차 ≤±0.5%.

에너지 소비

- 총 에너지 사용량: 0.4–0.8 GJ/톤의 석회석, 폐열 회수 시스템으로 감소

모델 표시

| 모델(mm) | 회전 속도(r/min) | 초기 온도 | 전원(kw) | 용량(t/h) | 무게(t) |

| SL600*6000 | 3-8 | ≤700 | 3 | 0.5-1.5 | 2.9 |

| SL800*8000 | 3-8 | ≤700 | 4 | 0.8-2.0 | 3.5 |

| SL800*10000 | 3-8 | ≤700 | 4 | 0.8-2.5 | 4.5 |

| SL1000*10000 | 3-8 | ≤700 | 5.5 | 1.0-3.5 | 5.6 |

| SL1200*12000 | 3-8 | ≤700 | 7.5 | 1.8-5 | 14.5 |

| SL1200*12000 | 3-8 | ≤700 | 11 | 2-6 | 14.8 |

| SL1500*12000 | 2-6 | ≤800 | 15 | 3.5-9 | 17.8 |

| SL1800*12000 | 2-6 | ≤800 | 18 | 5-12 | 25 |

| SL2200*12000 | 1.5-6 | ≤800 | 18.5 | 6-15 | 33 |

| SL2200*18000 | 1.5-6 | ≤800 | 22 | 10-18 | 53.8 |

| SL2200*20000 | 1.5-6 | ≤800 | 30 | 12-20 | 56 |

| SL2400*20000 | 1.5-5 | ≤800 | 37 | 18-30 | 60 |

| SL3000*20000 | 1.5-5 | ≤800 | 55 | 25-35 | 78 |

| SL3000*25000 | 1.5-5 | ≤800 | 75 | 32-40 | 104.9 |

석회석 건조에 대해 더 알고 싶으면 팝업 채팅으로 문의하십시오.